在现代工业检测与医学影像领域,X射线、CT(计算机断层扫描)和DR(数字X射线摄影)是三种核心的无损检测技术。它们都以X射线为基础,却因原理和应用场景的差异,在各自领域发挥着不可替代的作用。本文将重点解析X射线的核心价值,并对比其在工业检测中的独特优势。

一、X射线:穿透物质的"第一代智慧之眼"

X射线是一种波长极短(0.01-10纳米)的电磁波,由德国物理学家伦琴于1895年发现。其核心特性是穿透性——当X射线穿过物体时,不同密度的物质会吸收不同量的射线,最终在接收端(如胶片或数字探测器)形成对比影像。

技术特点:

- 单次投影成像:直接获取物体内部结构的二维投影

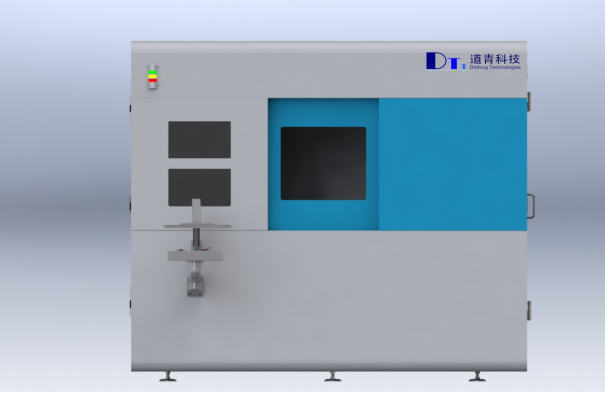

- 设备轻便:便携式X射线机可深入工地、车间等场景

- 实时性强:搭配数字成像系统时,可实现动态检测(如管道焊缝检查)

- 成本效益高:单次检测能耗低,维护简单

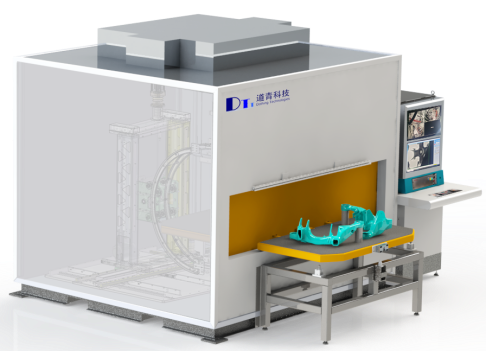

在工业领域,X射线探伤设备已广泛应用于航空航天(铸件检测)、汽车制造(零部件缺陷识别)、压力容器(焊缝质量评估)等领域。例如,某国际飞机制造商通过移动式X射线机,可在装配现场快速筛查机翼复合材料的分层缺陷,检测效率比传统抽检提升80%。

二、CT与DR:X射线技术的延伸进化

1. CT扫描:三维透视的代价

CT通过围绕物体旋转发射X射线束,采集多角度投影数据后,利用计算机重建三维断层图像。虽然它能提供立体化、高分辨率的检测结果,但也存在明显局限:

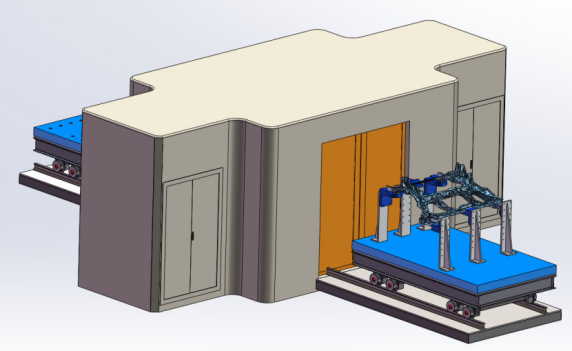

- 设备体积庞大,需固定安装

- 单次扫描耗时长达数分钟至数小时

- 成本高昂(工业CT价格可达X射线设备的5-10倍)

- 对检测物体尺寸有严格限制

这使得CT更适用于实验室级精密检测(如电子元件内部短路分析),却难以满足生产线快速巡检需求。

2. DR技术:数字化的二维升级

DR采用数字化平板探测器替代传统胶片,实现了即时成像、图像可调对比度等改进。但其本质仍是二维投影技术,与基础X射线系统共享相同物理原理。虽然DR在医疗领域(如胸片检查)大放异彩,但在工业场景中:

- 高分辨率探测器大幅增加设备成本

- 大尺寸平板探测器难以适应复杂工件形状

- 动态检测能力受限于探测器刷新率

三、工业探伤为何选择X射线设备?

在质量控制与安全生产领域,X射线探伤设备展现出不可替代的三大优势:

1. 场景适应性

- 移动式设备可深入油气管道、船坞等恶劣环境

- 检测对象不受尺寸限制(通过调整射线源与探测器距离)

2. 经济性平衡

- 单台设备价格仅为工业CT的1/5-1/10

- 检测无需拆卸大型工件(如整段铁轨探伤)

3. 效率革命

- 配合自动爬行器,可实现每小时数百米焊缝的连续检测

- 实时成像系统帮助工程师现场决策

以某新能源电池盒检测案例为例,采用高频X射线机后,铝合金焊接缺陷的检出率从人工目视的72%提升至98%,单件检测时间压缩至40秒。

四、未来趋势:X射线技术的智能进化

随着AI算法的融合,现代X射线探伤设备正经历新一轮变革:

- 智能缺陷识别:深度学习自动标记气孔、裂纹等缺陷类型

- 能谱分析:多能量X射线区分材料成分(如镀层厚度测量)

- 云数据管理:检测结果实时上传,构建产品质量追溯系统

这些创新使X射线设备从"发现问题的工具"进化为"质量管控的大脑",而轻量化、智能化、高性价比的特点,将持续巩固其在工业无损检测中的核心地位。

从伦琴实验室到智能工厂,X射线技术历经百年仍焕发着旺盛生命力。在追求检测精度与成本效率平衡的工业领域,它就像一位经验丰富的"探伤匠人"——无需华丽的三维渲染,只用最朴素的穿透光影,默默守护着每一道焊缝、每一块铸件的质量尊严。而这,正是我们

电话

电话 微信

微信