X射线探伤:汽车零部件的“隐形质检员”

在汽车制造领域,零部件内部微米级的缺陷可能引发行驶中的致命故障。X射线探伤技术凭借其非破坏性、高精度及智能化优势,已成为保障汽车安全的核心质控手段。其技术原理基于X射线穿透材料时因密度差异形成的灰度图像:气孔呈圆形白斑,裂纹为条状白斑,缩孔则显现为不规则亮区,检测精度可达99.7%,远超传统超声波检测。

一、应用场景:从核心部件到一体化革新

关键安全部件检测

发动机缸体、轮毂、制动系统等传统铸件易产生气孔和缩孔。例如,某车企通过X射线实时成像技术,发现支架零件加工区域的密集缩孔,通过优化浇道设计和压射速度,使缺陷率降低40%以上。密封件(如出水管)的泄漏问题也依赖X射线批量抽检,确保内部组织致密无瑕。

新能源汽车轻量化部件

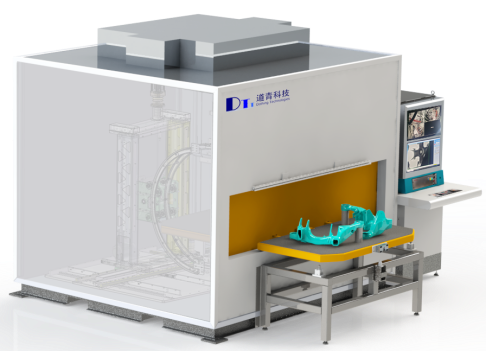

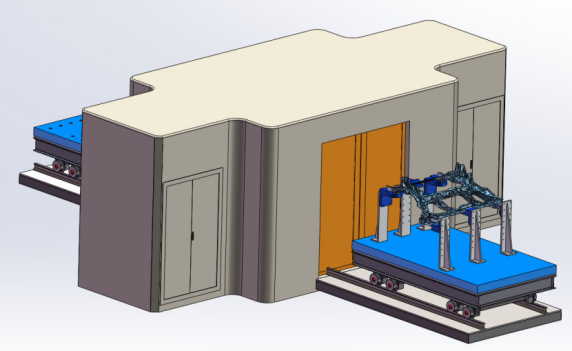

一体化压铸技术将车架70余个零件合并为1-2个大型构件,但薄壁结构易产生微裂纹。特斯拉等企业采用在线X射线检测系统,结合双工位设计(检测与上下料同步),实现100%全检,废品率降低30%。国内企业如日联科技已向国际新能源车企交付专用压铸车架检测设备,穿透厚度达50mm钢板。

汽车电子精密焊接

MCU、IGBT等功率器件的焊接质量直接关乎电路安全。新型设备如卓茂XL7800搭载2μm微焦点射线管与AI算法,可识别1μm级的气泡、连焊缺陷,并通过平板倾斜60°+旋转360°的方案消除检测死角。

二、技术跃迁:智能化与效率突破

AI赋能缺陷识别:深度学习算法替代人工判读,如自动标注气孔尺寸与类型,误判率下降50%。

多模态融合检测:东风公司开发“水浸式超声波+X射线转台”,对复杂变壁厚件实现三维断层扫描。

产线无缝集成:30KG载重导轨、MES系统对接,使检测速度达30秒/件,支持30KG载重在线传输。

三、挑战与未来趋势

辐射防护成本与复杂结构成像仍是瓶颈。行业正朝三个方向破局:

绿色化:采用氮化镓材料降低能耗,辐射泄漏严控于≤0.5μSv/h;

高精度化:工业CT与微焦点技术结合,分辨率突破1μm;

标准化:ISO推动缺陷分级量化,促进全球供应链质控互认。

安全与效率的平衡术:X射线探伤已从“事后质检”转向“在线智控”。随着一体化压铸与车规级电子需求激增,这项技术将持续为汽车安全注入“看不见的守护力”,驱动制造迈向“零缺陷”时代

Tel:0512 6750 8551

电话

电话 微信

微信