汽车流行技术—一体化压铸

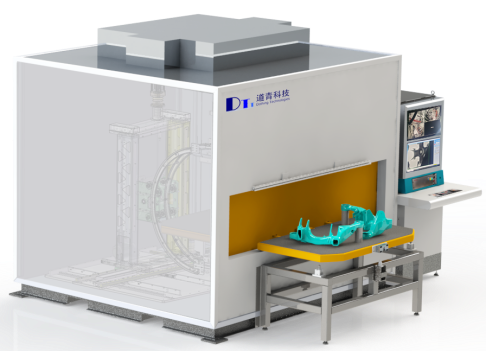

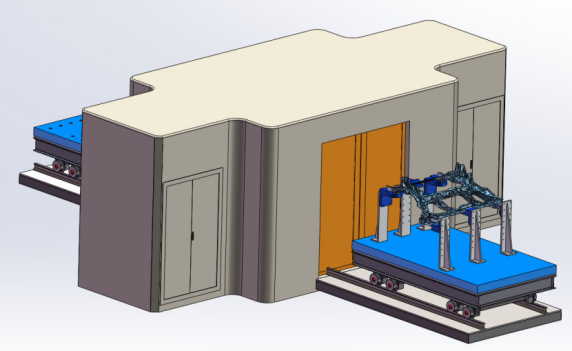

传统的汽车制造流程主要包含冲压、焊装、涂装、总装四大工艺。其中冲压是运用中小型压力机和模具,常用于钢材的成型,铝合金零部件通常采用压铸方式。压铸是在高压作用下,装载金属以高速充填进入模具型腔,并在压力作用下成形和凝固而获得铸件的方法。一体化压铸本质是在零部件尺寸和应用部位上实现重大突破的铝合金高压铸造技术,是指采用特大吨位压铸机,将多个单独、分散的零部件高度集成,压铸一次成型为几个大型铝铸件,从而替代多个零部件先冲压再焊接或铆接组合的方式。

特点

• 高度集成化:将原本设计中需组装的多个独立零件重新设计,利用超大吨位压铸机,一次压铸成型为一个或几个大型铝制部件,如特斯拉Model Y的后地板,将79块零件集成为1个。

• 对设备要求高:需5000吨以上超大型一体化压铸机,全球仅力劲集团、瑞士布勒、海天金属和伊之密等少数压铸设备商可提供6000T以上超大型压铸机.

• 材料特殊:主要使用铝、镁合金等,多为免热处理铝合金,可提高材料利用率至90%以上,且能反复熔炼,提升回收利用率。

优势

• 提高生产效率:大幅减少零部件数量和生产工序,传统工艺制造后底板需1-2小时,一体化压铸仅需3-5分钟,能快速响应市场需求。

• 降低制造成本:减少零部件数量、简化生产流程,降低了人工、机器、场地、供应链等环节成本。如特斯拉Model Y采用一体化压铸后,制造成本下降约40%。

• 减轻车身重量:与传统钢车身相比,可降重30%-40%;与钢铝混合车身相比,可降重约10%-20%,有助于提升新能源汽车续航里程。

• 提升车身强度:接头连接性更好,整体闭环,强度更高,减少焊点数量,提升整车扭转刚度,增强汽车碰撞安全性。

• 优化车辆设计:车内空间布局更灵活,如蔚来ET5后底板采用一体压铸工艺后,后备箱空间增加了11升。

不过,一体化压铸技术也有一些局限性,如大型压铸机供不应求,免热处理铸造铝合金技术存在难点,压铸模具设计难度大、成本高、寿命有限,以及维修成本较高等.

Tel:0512-6750 8551

电话

电话 微信

微信