随着现代工业对铸件质量要求的不断提升,X射线探伤检测技术凭借其高精度、无损性和直观性,已成为铸件质量控制的核心手段。尤其在汽车制造、航空航天、能源设备等关键领域,X射线技术通过揭示铸件内部缺陷,显著提升了产品的可靠性与安全性。以下从技术原理、应用场景及发展趋势三方面展开论述。

一、技术原理:穿透与成像的精准结合

X射线探伤基于电磁波的穿透特性,通过X射线管产生高能射线穿透铸件,因材料内部密度差异导致射线衰减程度不同,最终在探测器上形成灰度图像。气孔、裂纹、夹渣等缺陷因密度较低,会在图像中呈现为明暗差异,便于人工或软件分析。例如,在汽车一体化压铸车架的检测中,X射线可清晰识别气孔(圆形白斑)和裂纹(条状白斑),检测精度高达99.7%。

二、应用场景:从传统制造到新兴领域

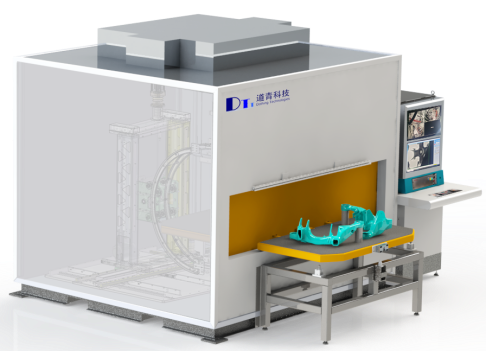

1.汽车工业

随着新能源汽车轻量化需求激增,铝合金压铸件应用广泛。X射线技术不仅用于发动机缸体、轮毂等传统部件的检测,还在一体化压铸车架中发挥关键作用。例如,特斯拉等车企通过X射线设备结合自动缺陷识别(ADR)软件,实现100%在线检测,废品率降低30%以上。

2.航空航天

复杂薄壁铸件(如航空发动机叶片)对内部缺陷容忍度极低。X射线结合工业CT技术,可生成三维断层图像,精准定位微米级缺陷,满足GJB2896等军标要求。

3.能源设备

在核电站压力容器或燃气轮机铸件中,X射线探伤能检测焊缝虚焊、夹渣等隐患,避免设备运行中的灾难性故障。

三、优势与挑战:效率与安全的平衡

优势:

非破坏性:检测后铸件可正常使用,减少材料浪费。

高灵敏度:可识别0.1mm级微小缺陷,远超超声波检测的精度。

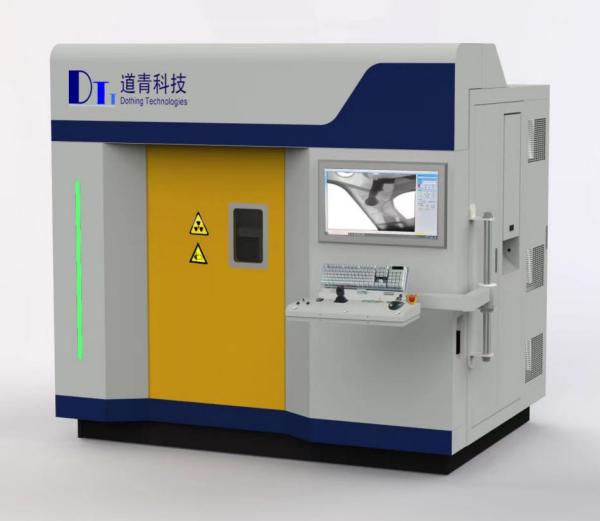

智能化升级:自动化系统(如丹东奥龙在线检测设备)结合AI算法,实现缺陷自动分类,效率提升50%。

挑战:

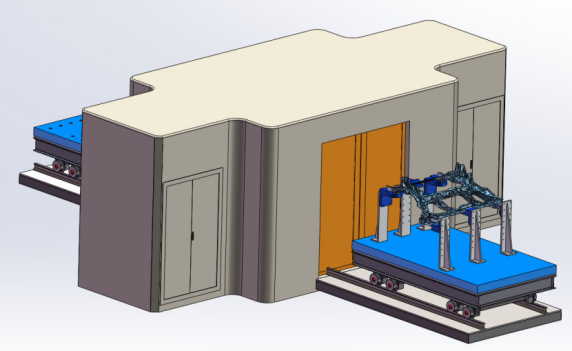

辐射防护:需严格操作规范及屏蔽设施,增加成本。

复杂结构限制:对变壁厚或多空腔铸件,需多次调整透照参数,工艺复杂。

四、未来趋势:智能化与标准化并行

1.智能化检测

结合深度学习算法,X射线图像分析逐渐由人工转向自动化。例如,缺陷识别软件可实时标注缺陷类型与尺寸,减少人为误判。

2.多技术融合

与超声波、工业CT等技术协同,形成多维检测方案。东风公司开发的“水浸式超声波+转台”专利即体现了多模态检测的优势。

3.标准化发展

国际标准化组织(ISO)正推动铸件检测标准统一,例如缺陷分类与容许等级的量化,促进全球产业链协作。

X射线探伤检测技术通过不断迭代,正从单一缺陷检测工具演变为智能制造的重要环节。未来,随着一体化压铸、绿色制造等趋势深化,X射线技术将进一步提升铸件行业的质控水平,为高端装备的可靠运行保驾护航。企业需紧跟技术升级,融合创新与安全,方能在全球化竞争中占据先机。

电话

电话 微信

微信