在现代工业制造的血脉中,铸造与焊接如同两大关键心脏,而X射线无损探伤设备,正是守护其健康运行的精密“听诊器”,贯穿从毛坯成型到结构连接的全流程质量防线。

铸造环节:透视“胚胎”的健康密码

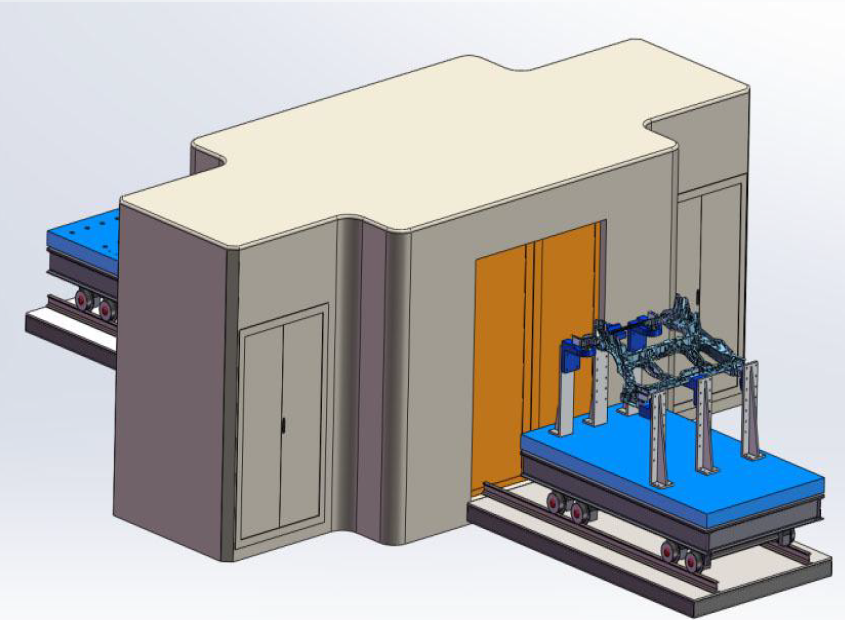

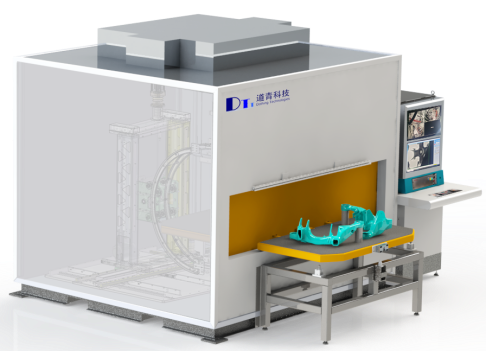

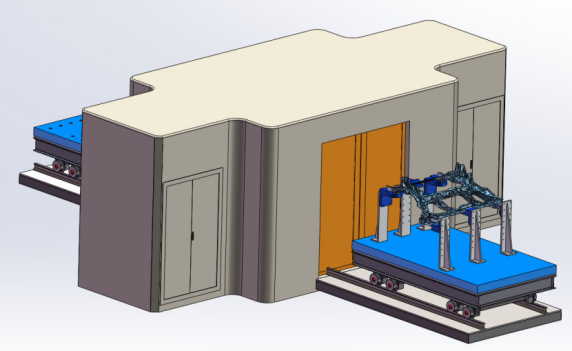

当炽热的金属溶液注入模具,冷却凝固成基础铸件时,内部隐患如缩孔、气孔、夹杂悄然滋生。传统抽检破坏工件,成本高昂。X射线设备如同“工业CT”,无需拆解即可清晰呈现铸件内部三维结构,精准定位毫米级缺陷。无论是汽车关键轮毂、重型阀门还是精密齿轮,不合格毛坯在进入加工线前即被高效剔除,避免后续资源浪费,从源头筑牢质量基石。

焊接环节:锁定“筋骨”的连接隐患

焊接是结构件成型的核心工序,焊缝质量直接决定产品寿命与安全。肉眼无法识别的内部未熔合、气孔、裂纹潜藏致命风险。X射线探伤设备对焊缝进行高分辨率“体检”,尤其擅长穿透厚板与复杂结构。在压力容器管道、船舶龙骨、航空发动机关键接头的制造中,它实时捕捉微观缺陷,确保每一条焊缝都达到严苛标准,成为杜绝“虚焊”与失效的终极防线。

贯穿流程:驱动制造体系升级

X射线探伤的价值远非孤立质检点。它串联铸造毛坯初检、焊接过程监控、机加工后复验(如确认钻孔未伤及内部结构)等关键节点,形成全流程数字化质量档案。这不仅大幅提升质检效率,替代破坏性抽检,更通过海量缺陷数据反哺工艺优化——调整铸造参数、改进焊接手法,推动制造体系迈向“零缺陷”智能生产。

从熔融金属的初次塑形,到钢铁“筋骨”的精密连接,X射线无损探伤以穿透万物的“智慧之眼”,默默编织起一张覆盖核心制造流程的无形质量网络。它让不可见的关键缺陷无所遁形,驱动工业制造在效率与可靠性的平衡中持续进化,为现代工业产品的卓越品质与安全运行注入坚实内核。

电话

电话 微信

微信