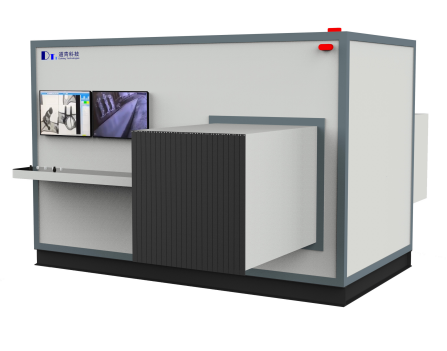

X 射线探伤是航空航天领域关键检测技术,可对发动机叶片、复合材料机身等无损 “体检”,检出内部缩孔、分层等缺陷。现多用数字化实时成像系统,动态显结构、监控装配,覆盖出厂与在役检查,为飞行安全筑牢根基。 ...

磁粉与荧光渗透检测是工业表面探伤的两种方法。磁粉检测针对铁磁性材料,借磁场让磁粉聚集显表面 / 近表面缺陷,快且成本低,但需退磁。荧光渗透检测适多种非多孔材料,靠渗透液和紫外灯显表面开口缺陷,范围广但对清洁度要求高,二者互补保障部件质量...

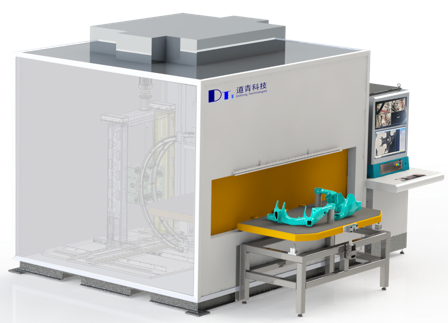

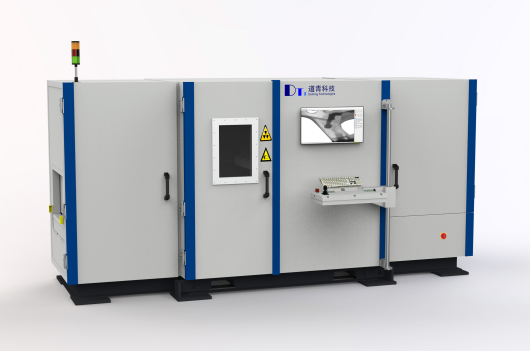

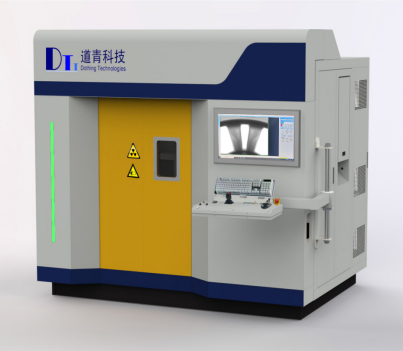

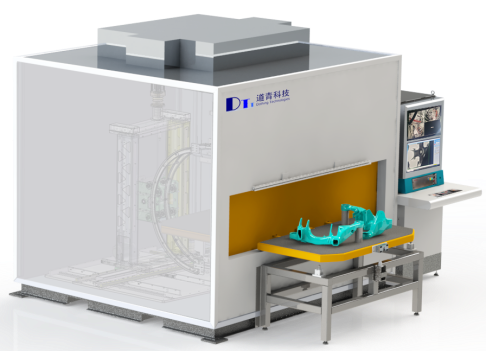

面对复杂工件检测难题,回转式 X 射线检测设备可驱动工件 360° 旋转,配合射线源与探测器获全方位投影数据,能生成三维模型直观显缺陷,还实现自动化批量检测,适配多领域多规格工件,是高端制造质检利器。 ...

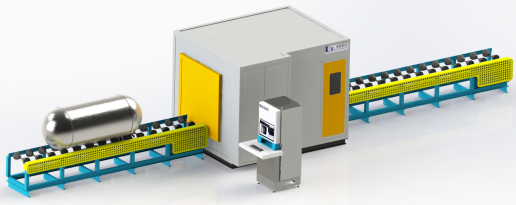

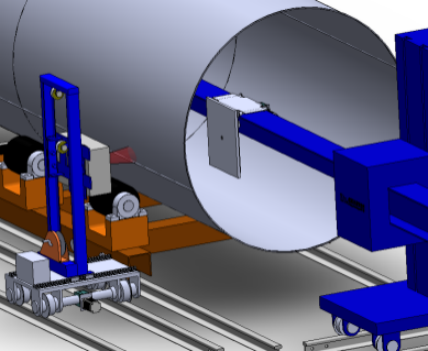

X 射线探伤是保障压力容器与管道安全的核心无损检测技术,在制造和在役阶段均不可或缺。制造时,它能检测容器焊缝内部的未熔合、裂纹等危险缺陷,避免缺陷发展导致泄漏或爆破;在役时,无需停机即可检测管道壁厚减薄、腐蚀坑等问题,为设备寿命预测和维修提供依据,助力实现安全管理从 “事后补救” 到 “事前预防” 的跨越。...

X 射线探伤是焊接质量检验的重要无损检测方法,能精准探查焊缝内部状况。检测时,X 射线穿透焊缝,因内部缺陷(如气孔、裂纹等)与完好材质的射线吸收差异,被探测器捕获形成清晰影像,评片人员可据此判断焊缝是否合格。它能发现内部致命缺陷,为船舶、化工等领域的焊接质量保驾护航,避免焊接失效引发事故。...

X 射线探伤已深度融入汽车工业生产,是质量与安全的重要保障。在动力总成领域,它可检测发动机关键铸件内部缺陷与运动部件锻造问题;在新能源汽车领域,能无损检查电池包内部情况,预防热失控;还可排查汽车电子的微观焊接缺陷。相比传统抽检,它实现 100% 无损全检,还能通过缺陷数据分析优化生产工艺,降低整车故障率。...

新能源汽车与无损检测设备是高质量制造的 “孪生引擎”。无损检测是三电系统安全基石,能精准排查电池、电机等内部缺陷;还需应对轻量化压铸需求,提升检测范围与精度。在智能产线中,探伤设备兼当 “数据源”,助力工艺优化,二者融合驱动中国智造升级。...

超声与激光超声是工业无损检测的重要技术。传统超声靠压电换能器发射声波,借耦合剂传导,分析回波查缺陷,成熟经济,多用于锅炉等常规检测,但需接触工件。激光超声以激光激发出超声波,激光干涉仪接收,无需接触与耦合剂,适配高温、复杂环境,精度高,适用于航空航天等高端领域,二者互补守护工业质量。...

飞机、高铁等日常场景背后,工业射线探伤是关键守护技术。它属无损检测,借 X / 伽马射线穿透物体,依缺陷与完好部分射线吸收差异成像,显内部缺陷。其 “无损”“精准” 特性可防事故、保质量、创长效价值,是现代工业重要 “守护神”。...

工业制造中,X 射线无损检测是 “火眼金睛”,能穿透多种材料,精准识别内部缺陷,保障多领域产品质量、杜绝隐患,是现代智造核心技术。...

工业制造中,工业 X 射线无损检测是 “质检大师”,能高精度透视产品内部,检出多领域部件缺陷,且无损产品,是质控关键防线,助制造商控质量、保可靠,护航智造。...

X 射线成像靠射线源与平板探测器协同:源内电子经高压加速轰击靶材产 X 射线,穿透物体时因物质密度差异强度变化,探测器将其转电信号,计算机重构为黑白灰度图,助洞察内部。...